In der italienischen Fabrik, die LVMH’s Eyewear herstellt

In der italienischen Fabrik von LVMH's Eyewear

Mit seiner hochmodernen Glas- und kupferfarbenen Stahlfassade leiht sich die Longarone-Manufaktur von Thélios in der italienischen Region Veneto Materialien von den darin hergestellten Brillen. Aber während die Atmosphäre industriell ist, ähnelt das Gebäude eher einer zeitgenössischen Kunstgalerie als einer Produktionsstätte. (Die malerische Kulisse der Dolomiten trägt nur zu diesem Effekt bei.)

LVMH gründete Thélios im Jahr 2017, um die Kontrolle über die Brillen seiner Maisons zu übernehmen, die zuvor unter Lizenz hergestellt wurden. Ein Jahr später weihte es die Anlage in Longarone ein, mit dem Ziel, alles – Design, Produktion, Vertrieb, das ganze Drum und Dran – intern zu übernehmen. Der 20.000 Quadratmeter große Raum fertigt Sonnenbrillen für Marken der LVMH-Gruppe, darunter Dior, Loewe, Celine, Fendi, Fred und ab nächstem Jahr auch Bulgari. Es hat eine jährliche Kapazität von rund 4,5 Millionen Brillenfassungen und beschäftigt 1.000 Mitarbeiter. Wenn Sie Beyoncés Renaissance Tour Garderobe verfolgt haben, ist dies der Ort, der für die futuristischen Giv Cut-Brillen von Givenchy verantwortlich ist, die die Künstlerin in verschiedenen Varianten trägt – insbesondere jene 3D-gedruckten Versionen, die individuell mit Kristallen besetzt sind.

Thélios-Manufaktur in Longarone.

Foto: Stefanie Rex/Courtesy of Thélios

Wie bei Beauty-Produkten dienen Sonnenbrillen als wichtiges Einstiegsprodukt für Luxuskunden. Wie CEO Alessandro Zanardo HotQueen mitteilt, bestand das Ziel von Thélios darin, diese Kategorie zu verbessern und sicherzustellen, dass sie die Luxusmarken von LVMH sowohl in Bezug auf Qualität als auch Kreativität widerspiegelt und repräsentiert. “Wenn Sie ein exzellentes Produkt in zuverlässiger Zeit haben möchten, das sich mit dem Rest jeder Kollektion vereinbaren lässt, müssen Sie direkte Kontrolle haben”, sagt er.

- Sofia Richie schwört auf diese Make-up-Marke, also habe ich sie auf...

- Wirklich coole Halloween-Makeup-Ideen, die ein einfaches Kostüm in ...

- Käufer berichten von längeren und stärkeren Wimpern nach der Verwen...

Thélios wollte, dass die Manufaktur “der Ort ist, an dem das beste Fachwissen für diese Kategorie konzentriert ist – die besten Designer, Prototypenbauer, Techniker, die wir finden können”, fügt Zanardo hinzu. “Das Endergebnis darf keine Kompromisse eingehen.”

Um eine vollständige Übereinstimmung in Bezug auf Kreativität und Markenidentität zu gewährleisten, so fährt er fort, “muss es eine echte Partnerschaft und ständigen Dialog mit jedem jeweiligen Haus geben, um gemeinsam das Designbriefing in etwas umzusetzen, das industriell produziert werden kann.”

Alessandro Zanardo.

Foto: Stefanie Rex/Courtesy of Thélios

Ein Beispiel dafür sind möglicherweise die kugelförmigen Inflated-Brillenstile von Loewe, deren Konzept von den surrealistischen Ballonschuhen der Frühjahrskollektion 2023 von Jonathan Anderson stammt. Die Reise beginnt in der Prototyping-Abteilung der Manufaktur, wo die Designs zunächst digital mit CAD-Software erstellt werden. Die Rohdateien “können auch verwendet werden, um die digitalen Assets zu erstellen, die den Start der physischen Produkte unterstützen”, sagt Prototyping Plant Manager Enrico Cori und zeigt auf einem riesigen Touchscreen.

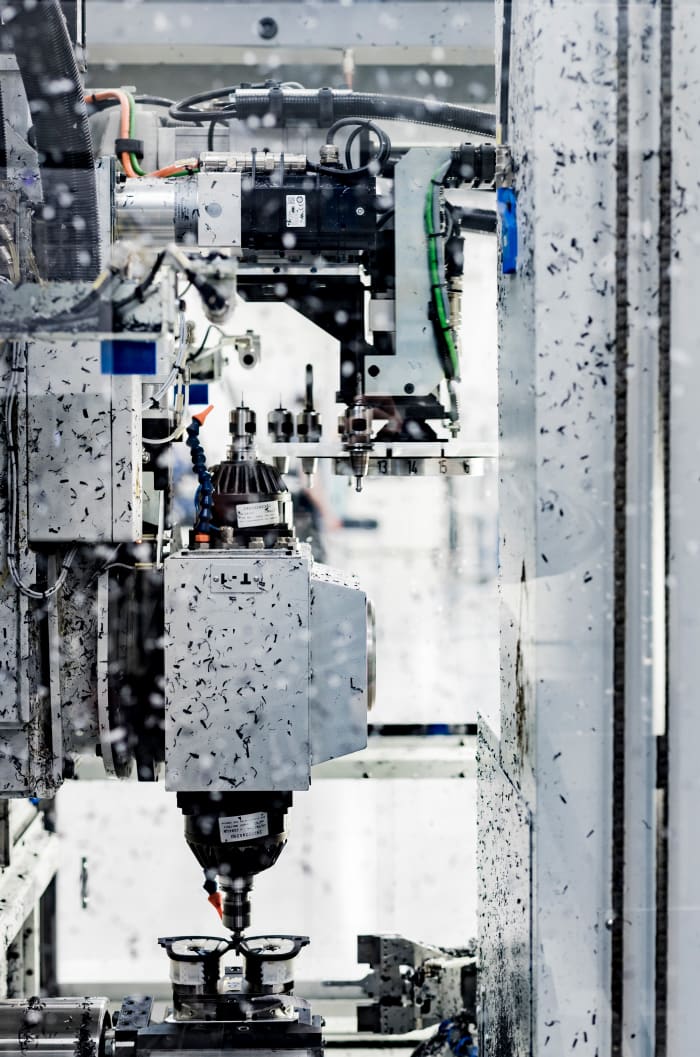

Als nächster Schritt werden physische Prototypen aus den digitalen Dateien erstellt. Jeder Teil des Rahmens wird mit einer anderen Maschine hergestellt, die sich auf einen anderen Prozess spezialisiert und ein anderes Programm verwendet: Eine schneidet die Ränder in Form, eine andere schneidet die Bügel (übrigens der technische Begriff ist “Tempel”), eine andere fügt Draht in das Acetat ein, damit es seine Form behält (was das Erhitzen der Bügel auf 200 Grad und dann das Fixieren durch plötzliche Temperaturreduzierung beinhaltet). Dies dauert zwischen acht und 20 Stunden.

Prototyping bei Thélios.

Foto: Giovanni Samarini/Courtesy of Thélios

Sobald der Prototyp fertiggestellt ist, werden in der Industrialisierungsabteilung 20 Stück für jedes Modell in jeder Farbe erstellt, um sicherzustellen, dass sie erfolgreich in großem Maßstab produziert werden können, ohne Probleme zu verursachen. Dann erfolgt die Produktion mit industrialisierten Versionen der Prototypenmaschinen, die in Phalanxen auf riesigen Fabrikböden aufgereiht sind; einige sind auf einen 24/7-Betrieb programmiert.

Jeder Rahmen durchläuft mehr als 80 verschiedene Prozesse. Es gibt eine Maschine zum Polieren der Rahmen vom Rohacetat zu einem brillanten Glanz, bei der sie mit verschiedenen Größen von Holzspänen gewalzt werden. “Es ist wie ein Wäschetrockner”, sagt Cori. “Die Späne drehen sich und die Holzstücke treffen auf das Acetat, um die Oberfläche glänzend zu machen. Für jede Phase jedes Rahmens müssen unterschiedliche Zeiten eingestellt werden.”

Ein Handwerker arbeitet an einer Sonnenbrille von Loewe.

Foto: Giovanni Samarini/Courtesy of Thélios

Einige Schritte werden von geschickten Handwerkern und Kunsthandwerkern ausgeführt, die zwei Jahre lang bei Thélios ausgebildet werden. Zum Beispiel müssen winzige Metalllogos auf einigen der Celine- und Dior-Rahmen mühsam von Hand aufgetragen werden, damit sie bündig in die ebenso winzigen geprägten Buchstaben passen, die in den Rahmen selbst gelasert sind. “Sie müssen parallel zum Rahmen im richtigen Winkel abgesetzt werden”, erklärt Cori. “Man muss sehr vorsichtig sein, um Blasen oder Staub zu vermeiden.”

Die Gläser sind das einzige Element der Brillengestelle, die nicht intern hergestellt werden. Sie werden jedoch in der Manufaktur eingepasst und fertiggestellt. (Das Logo auf den Gläsern der übergroßen Fendi Baguette-Rahmen wird zum Beispiel durch Abdecken von Teilen der Oberfläche mit einer Schablone und anschließendem Besprühen mit verdampftem Metalloxid erzeugt.)

Finishing-Touches.

Foto: Giovanni Samarin/Courtesy of Thélios

Die bereits erwähnten 3D-gedruckten Givenchy Giv Cut-Brillen (und auch Fendis neuestes Shadow-Modell) werden in einer riesigen Kabine im Bereich der Prototypenfertigung hergestellt, die wie eine Mischung aus einem Solarium und einer Bergseilbahn aussieht. Innen befindet sich eine Maschine, die das pulverförmige Nylon-Basiskomponente in präzise programmierten Schichten erhitzt, so dass es an den erforderlichen Stellen zu einem Feststoff wird. Das Ergebnis ist ein kompakter Block aus Pulver – “wenn der Überschuss abgeschüttelt wird, findet man die fertigen Teile darin wie ein Fossil”, sagt Cori.

Nach Angaben von Zanardo wurden die von Thélios im letzten Jahr eingeführten 3D-Drucktechniken zuvor in der Brillenindustrie verwendet, jedoch nicht im Luxusbrillenbereich. “Das war die Innovation, die Qualität so zu erhöhen, dass sie mit anderen Techniken und Materialien für Luxusbrillen vergleichbar sein kann”, sagt er. Obwohl er zugibt, dass die produzierten Mengen nicht besonders groß sind, ist er davon überzeugt, dass “es einen großen strategischen Einfluss” auf das Geschäft hat: “Die Markteinführungszeit ist normalerweise in den meisten Luxuskategorien recht lang, aber mit 3D-Druck ist es praktisch ‘Jetzt sehen, jetzt kaufen’. Das ist das Große daran.” (Cori fügt hinzu, dass 3D-Druck besonders nützlich für ungewöhnliche geometrische Formen ist, da man nicht durch eine Form eingeschränkt ist.)

Foto: Ava du Parc/Courtesy of ThéliosFoto: Giovanni Samarini/Courtesy of Thélios

Nachhaltigkeit wird nicht nur durch die 2.529 Solarmodule auf dem Dach der Manufaktur berücksichtigt, sondern auch in ihren Entwicklungsprojekten: Das Unternehmen arbeitet an einer neuen Version des Acetats, bei der einige der Chemikalien durch biologische Materialien ersetzt werden.

“Früher waren nachhaltige Materialien weniger qualitativ, das bedeutet, sie waren in Bezug auf die Leistung von geringerer Qualität”, sagt Thélios Produktentwicklung und R&D-Direktor Carlo Roni. “Wir mischen verschiedene Arten von Materialien zusammen, um eine Lösung zu finden.”

Anfang des Monats gab Thélios die strategische Übernahme der französischen Heritage-Marke für Outdoor-Sonnenbrillen, Vuarnet, bekannt. Die Marke wurde vom Optiker Roger Pouilloux und dem französischen Skifahrer und Olympiasieger Jean Vuarnet gegründet und gehört zu den wenigen Brillenmarken der westlichen Welt, die ihre eigenen mineralischen Gläser herstellen. Während Glas per Definition eine nachhaltigere Option als Kunststoff ist, ist Vuarnets Produktion auch für ihre Leistungsfähigkeit bekannt, da sie eine unvergleichliche Stärke und Leichtigkeit kombiniert.

“Es geht nicht darum, dass Thélios immer mehr Marken hinzufügt”, argumentiert Zanardo. “Es gibt einige auf dem Markt, die eine sehr hohe Qualität in Bezug auf Erbe, ikonisches Design, Know-how oder die Wahrnehmung der Kunden haben, die sie wirklich einzigartig machen.” Vuarnets mineralische Gläser waren ein großer Anreiz: “Wir freuen uns, sie in unsere industrielle Struktur zu integrieren und weiterzuentwickeln.”

Hinweis: Thélios hat die Reise- und Unterkunftskosten des Autors für die Berichterstattung dieser Geschichte übernommen.